2022.01.07

お知らせ当社では北九州市門司区に本社を置く、九州鉄道機器製造株式会社様(以下、お客様)の鉄道レール用継ぎ目板の製造プロセスを自動化する支援をしております。繰り返しで且つ作業員にとって危険な作業プロセスを、ロボットが作業を行えるようにすることで従業員の作業工数と危険リスクの低減を実現しました。更に、ロボットの適用範囲の拡大やデータを生かした業務改善に現在着手しており、着実に製造プロセスの効率化の道を歩んでおられます。本記事では、お客様の課題解決をどのように行ったのか、詳しくご紹介いたします。

写真(自動で稼働するロボットを背景に、写真左手:九州鉄道機器製造株式会社 代表取締役社長 大野様、写真右手:当社代表 坂部)

当社のご支援の全体像をお客様の観点からご紹介するために、九州鉄道機器製造株式会社 代表取締役社長 大野様へのインタビューを行いました。

Q(ICS SAKABE):御社の事業内容についてお聞かせください。

A(九州鉄道機器製造 大野社長):九州鉄道機器製造株式会社は鉄道の運行に係わるレール製品を製造しています。鉄道のレールとレールを接続するときに必要となる、継ぎ目板は日本国内では、ほぼ当社のみが製造しているため、全国の鉄道事業者様に対して安定した供給を行う必要があります。鉄道という重要な交通インフラの安定稼働に必須となる部品のため、災害や事故が起こった場合、緊急で継ぎ目板が必要になるケースもあり、そのような場合は工場を24時間稼働させるなどして対応しなければないこともあります。製品の安定供給と従業員への負担やリスク軽減を両立させる、ということが当社の課題でした。

写真(鉄道レール継ぎ目板)

Q(ICS SAKABE):ロボットやIoT機器の活用をお考えになったきっかけや課題についてお聞かせください。

A(九州鉄道機器製造 大野社長):まず当社の製造する「継ぎ目板」は重量物であり、切断、バリ取り、熱処理、運搬などの各加工・製造プロセスには、従業員への負担が伴います。この加工・製造プロセスを極力人手ではなく、機械でできるようにすることで、安定供給と社員の負担・リスク軽減を目指したいと考えました。そのための手段として、産業ロボットやIoT機器を活用する新しいものづくりについて情報収集していました。

色々調べていくと、「ロボット・IoT機器の選定・導入を自社単独で行うことは難しい」ということに気づきました。これは、ロボット・IoT機器を導入し、活用するためにはそのためのスキルや人材が新たに必要ですが、限られた人材の中で業務を行っている当社にとっては非常に困難なことに思えたためです。

そこでICS SAKABEの坂部社長に相談し、ロボットやIoT機器を導入するだけではなく、それを使いこなすスキルのある技術者の育成につながる提案をいただきました。また、ちょうどそのとき、タイミングよく、海外からの研修生を受け入れる機会があり、その方がテクノロジーへの学習意欲の高い方だったため、その方に使い方を学んでもらうことでロボットやIoT機器の導入ができるのではないかと考えました。

ICSSAKABEからのご提案とご支援内容のご紹介

1:中小企業向けのロボット・IoT機器“活用スキルの定着”に重点を置いた導入支援

ICS SAKABEでは、ロボットやIoT機器を納めるだけではなく、導入ユーザー様の従業員の方に活用していただくスキルまで含めて定着することが重要と考えています。ロボットやIoT機器を使いこなすというのはレベルの高い話に聞こえるかもしれませんが、IT活用やテクノロジーに対しての興味や一定の学習意欲がある方であれば、研修や伴走によって十分活用が可能になります。

2:ロボットやIoT機器の適用箇所・プロセスの選定から相談に応じます

九州鉄道機器製造株式会社様ではもともと、継ぎ目板製造の最終工程である、熱処理後の継ぎ目板の積載や運搬プロセスにロボットやIoTの導入をお考えでした。しかし、ロボットやIoTの活用に知見のある当社に相談する中で、全体の製造プロセスを俯瞰して見たときに、より導入効果が高く、ロボットとIoTによる自動化がしやすいプロセスを発見し、適用箇所を見直しました。ロボットやIoT機器でできることとできないことの切り分けや、どのロボット・機器を使うのが最適なのか、などお客様の製造ラインをレビューした上で、当社から最適なプランをご提案します。

Q(ICS SAKABE):継ぎ目板の製造プロセスへのロボット・IoT機器について詳しく教えて下さい。

A(九州鉄道機器製造 大野社長):今回取り組みを行ったのは大きく2点です。

1:ロボットによるプロセスの無人化

2:IoT機器による製造ラインのデータ取得・可視化

まず「1:ロボットによるプロセスの無人化」についてご紹介します。無人化したプロセスは

・継ぎ目板の切断面のバリ取り

・バリ取りの次の工程である焼入れ工程への運搬

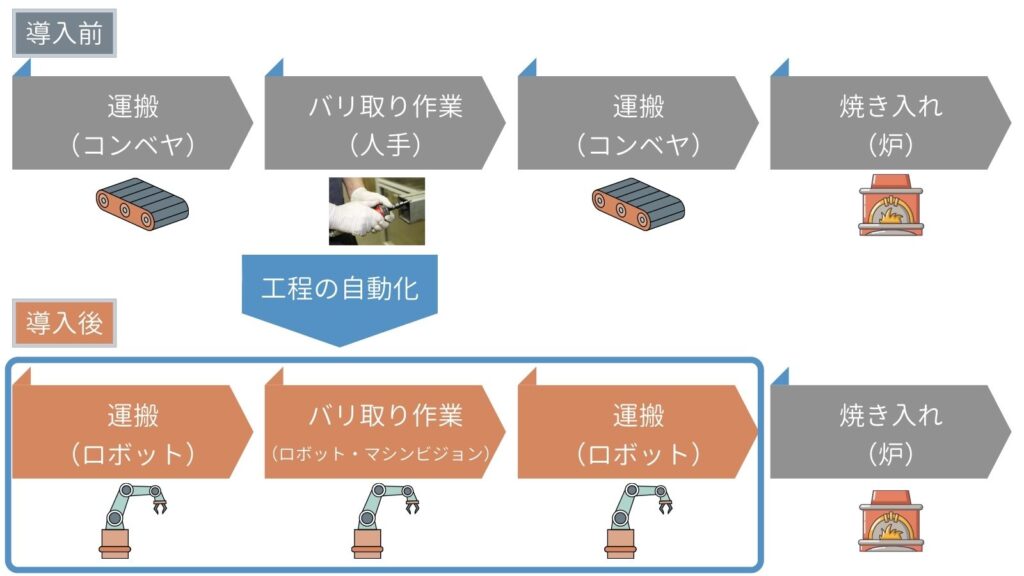

の2点です。この工程は以前は人が担っており、1日に1,000回近いバリ取りを行っていました。この作業は単純な作業の繰り返しでしたが、危険な作業でした。ロボットの導入により、この作業を無人化しました。以下の図の部分が無人化を行った部分です。

図(自動化を行った工程の導入前後比較)

以下動画にて、このプロセスでのロボットの動きをご紹介します。

バリ取り工程に継ぎ目板が流れていく手前側にAIビジョンで継ぎ目板の断面を解析するカメラシステムのモニターを設置しています。

写真(継ぎ目板がバリ取り工程に流れていくレール(写真中央)とAIビジョンで継目板の断面を解析しているモニター(写真中央左手のモニター))

今回、導入したロボットや機器のご紹介

レールから流れてくる継ぎ目板を掴むアームロボット

安川電機製 ロボット型式:GP50 コントローラー型式:YRC1000

継目板に吸着するロボットハンド

今回お客様向けに新規でハンドを開発しました。マグネットを利用し吸着するハンドを開発しました。当社では、既存のロボットやツールで満たせない要件について、要件に応じて別途開発を行うご支援をしております。

継ぎ目板のバリ取りをおこなうアームロボット

安川電機製 ロボット型式:GP12 コントローラー型式:YRC1000

バリを削る機械

今回お客様向けに新規で開発を行った装置です。当社では、既存のロボットやツールで満たせない要件について、要件に応じて別途開発を行うご支援をしております。

継ぎ目板の位置を把握するAIビジョン

継ぎ目板の位置認識をSOLMON社のSOLOMON VGR / VGMのAI3Dマシンビジョンを用いて行っております。

バリ取りをおこなう継ぎ目板端面の正確な位置を認識しバリ取り位置の補正をおこないます。

SOLOMON製 ビジョン型式:SOLMON VGR/VGM

ロボットの可視化ツール「シンプルIoTボックス」

ロボット(最終的には継目板生産ライン)の稼働状況やデータをリアルタイムでPCやスマートフォンで確認できる機器です。

ICSSAKABE製 型式:シンプルIoTBOX

次に「2:IoT機器による製造ラインのデータ取得・可視化」についてご紹介します。

もともとは製造ラインでエラーや機器の故障が発生したときには、製造ラインを止めて原因を探したり、修理を行う必要がありました。そこで、継ぎ目板の製造ラインに各種センサーを配置し、製造ラインの状況や機器の稼働回数のデータを取得し、PCやスマートフォン上で可視化できるようにしました。

これにより、担当者が他の業務をおこなっている場合でも、自動的にメールにより通知がはいり、製造ラインの予期せぬライン停止を素早く検知することが可能となり、ライン停止から復旧にかかる時間を短縮できています。

写真(継ぎ目板の自動バリ取り工程の状況を確認できるダッシュボード)

IoT機器の導入により、担当者は生産状況や製造ラインの状態確認をおこなうために、現場にいき目視で行う必要がなくなりました。遠隔からリアルタイムに生産状況の確認ができるようになったことで業務負荷の軽減につながっています。更に今後は当社の製造ラインで稼働している他の製造装置の稼働回数などの生産データを取得し、故障予知や交換タイミングを事前に余地できるようなデータ活用にもつなげていきたいと考えています。

また、ICS SAKABE社のサポートはITツール(ソフトウェアー)や機器の設定を行うだけではなく、自社の担当者に「設定の仕方」「機器の使い方」を教えながら導入や設定を進めてくれました。これによって当社の担当者が各種機器やソフトを使いこなせるようになりました。これにより、自社内で業務改善の仮説に基づくデータ取得やそのデータの可視化を行うために、ダッシュボードに新しい表示の追加や表示内容の変更ができるまでになり、まさにロボットとIoT機器の活用が定着してきました。

最後に・・・当社では、今回ご紹介した九州鉄道機器様をはじめ、中小企業製造業の企業様の製造プロセスの自動化・無人化をお客様が自社で改善できるような体制づくりを支援しております。

以下のようなお悩みや課題をお持ちのお客様はぜひ一度当社にご相談ください。

✓ ロボットによる自動化を検討したいが、どこからどう着手したら良いのかわからない

✓ ロボット導入をスキルのある人材がおらず諦めている

✓ ロボットを導入したが、定着させることができていない・使いこなせていない。

お電話でもご相談承ります。お気軽にお問い合わせください。

TEL:093-932-7480